Рыбинск выделки стоит

Кожа для армейских сапог и ботинок, седел и планшетов. Первая в Рыбинске статуя Ленина, Сталинская премия – и тяжелый ручной труд в пахучих цехах.

Вспоминаем историю рыбинского кожевенного завода

Заводской корпус, 1920 год

На берегу Коровки в начале XX века развернулось производство – кожевенный завод. Грязная мокрая шкура коровы, теленка, лошади превращалась здесь в аккуратный рулон кожи, который отправлялся на обувную фабрику.

— Здесь проводили первичную обработку кож: шкуры чистили, обрабатывали химикатами и дубили, – рассказывает Оксана Гожалимова, замдиректора музея-заповедника Рыбинска.

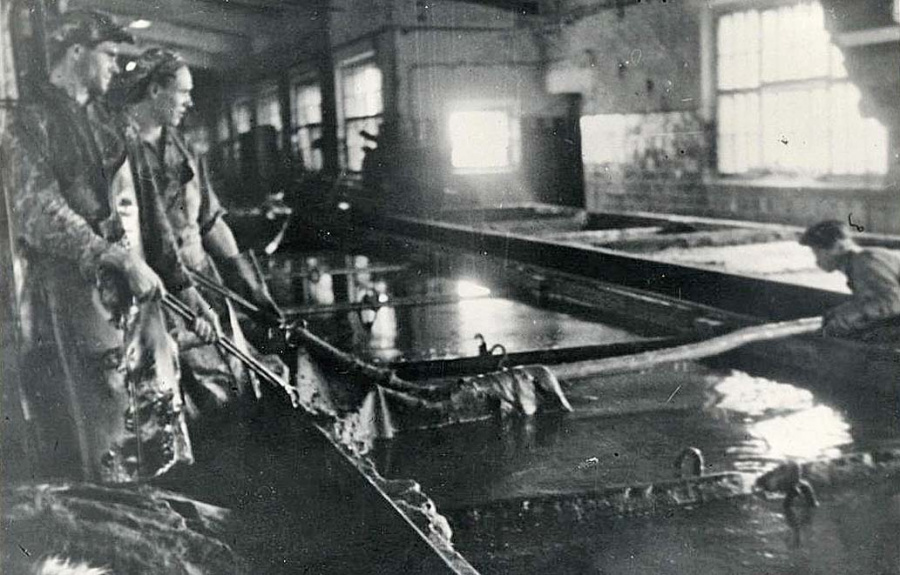

Труд кожевников – один из самых неприятных и вредных для здоровья. Пахучие шкуры мыли, соскабливая грязь и мясо. На производстве всегда стояли пыль и тяжелый запах: кожи выдерживали в растворе извести, чтобы удалить волос, погружали их в соляной раствор, обрабатывали кислотой. Рабочие целыми днями ворочали неподъемные кожи, вручную перетаскивая из чана в чан, с места на место.

Еще один нюанс производства кож в начале XX века – это очень длительный процесс. И чем толще кожа, тем дольше ее обрабатывать. Кустарь мог выделывать шкуру коровы или лошади до полугода. И он стремился ускорять процесс всеми возможными способами. Посмотрим, как справлялись рыбинские кожевники.

Переборка кож ручным способом, 1916 год

Из Белоруссии в Рыбинск

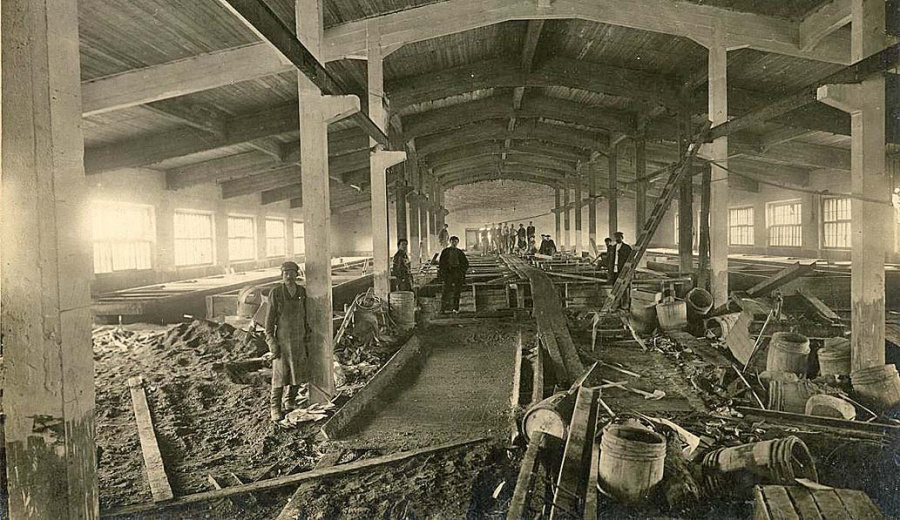

В годы Первой мировой войны в Рыбинск хлынули беженцы, от границы вглубь страны начали перевозить заводы и фабрики. Среди других эвакуированных предприятий прибыл и кожевенный завод братьев Грилихес. Его перевезли в сентябре 1915 года из Витебской губернии. И разместили в пригороде Рыбинска на площадях винокуренного завода купчихи Эльтековой.

В Первую мировую русская армия остро нуждалась в солдатской обуви. В мирное время кустари – ремесленные фабрики и сапожники – справлялись с армейскими заказами. Однако к условиям военного времени они не были готовы. Как результат – дефицит обуви и рост цен в 4 раза. Если летом 1914 года офицерские сапоги в столице шили за 10 рублей, то через год их цена уже перевалила за 40. Так что без дела рыбинский кожзавод не остался.

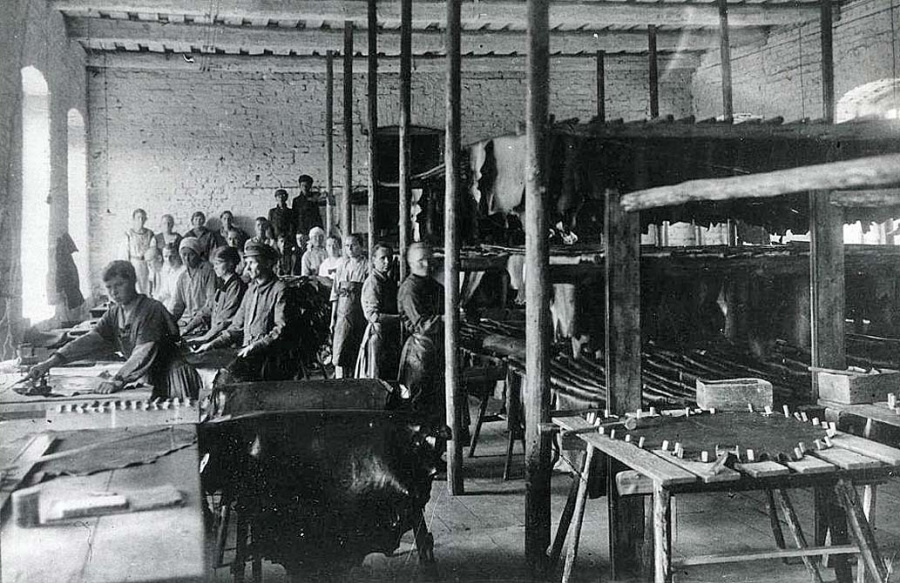

За зиму его немного реконструировали. И уже летом 1916 года предприятие приступило к выпуску кож. Оборудование, привезенное из Витебской губернии, позволяло выделывать нежные, тонкой выработки хромовые кожи – опоек, шеврет, шевро. Производили там и жесткий краснодубный товар – из него мастера по всей России шили шоры, седла, создавали низ сапога, стельку и подошву.

На 1917 год у Грилихеса были большие планы: на берегу Коровки он хотел построить помещения, приспособленные для кожевенного предприятия. Но мечты разрушила революция. Два года завод пытался работать в дырявых старых цехах. Осенью 1919 года его обследовали. «Выяснилась полнейшая невозможность дальнейшей работы при существующих условиях».

В марте 1921 года образовалась Рыбинская губерния и одновременно – Рыбгубкожа, Рыбинский губернский комитет кожевенной промышленности. Через год комитет постановил: завод Грилихеса переименовать в завод № 1. Еще через год по инициативе рабочих он получил звание «Кожзавод № 1 им. товарища Ленина».

Отделочный цех, 20е годы

Грязь есть, умывальников нет

В каких условиях трудились рабочие в те дни? Об этом можно судить по газетным публикациям. В середине 20-х кожзавод проведала активистка, работница фабрики «Маяк». Она написала такую заметку в местную газету:

«Пришлось мне побывать на кожевенном заводе. Видно, что рабочие относятся к работе добросовестно. Но вот с охраной труда дело обстоит нехорошо. В зольно-подошвенном отделении нет бака с кипяченой водой, умывальников. Меж тем, воздух здесь очень тяжелый. Рабочие корье-дубильного отделения должны получать молоко за вредность. Вместо этого им платят деньги. Но рабочие должны пить молоко сразу на месте. Ведь нейтрализовать возможность заболеть нужно прямо во время работы. А рабочие этой возможности лишены» («Рабочий и пахарь», рабкор Агафья Мишина).

Да, производство натуральной кожи – очень токсичный процесс. Вредные дубильные вещества рабочие вдыхали день за днем. В те дни думали, что это вызовет чахотку (туберкулез). Поэтому рабочим и полагалось молоко за вредность.

Есть еще одно свидетельство того, насколько тяжел был труд кожевников сто лет назад. В 1930 году «Рабочий и пахарь» публикует фельетон «Секрет победы». В нем автор рассуждает, как при такой тяжелейшей работе, в старых цехах, на дореволюционном оборудовании удается рыбинским кожевникам ходить в передовиках, выигрывать соцсоревнования и получать грамоты.

«По двору завода нельзя пройти, чтобы не увязнуть в грязи. Жирная зловонная грязь топит лошадей. Но люди, работающие среди этой омерзительной слякоти, завязая в ней, все же пронесли второй год пятилетки большевистскими темпами. И если на дворе грязь, в цехах не менее «доблестное» оборудование. Наверное, эти трижды проклятые деревянные чаны, перевязанные веревками и железными тросами, скручены еще и человеческими нервами. Даже паровые котлы и те в заплатах.

Но и это пустяк. Главное, работа идет вручную. Некоторые рабочие работают мясом ладоней. Кожа стерта. Тов. Серов, показывая разбухшие ладони, горестно заявляет: «Рукавицы съедены кислотами». Завод не раз вставал от недостатка соды и хромпика. Такой нервозностью жили год. Показатели засасывались грязью и вдрызг разбитыми чанами. Основной кадр рабочих мужественно переносил невзгоды. Но приходившие «за рублем» надевали спецобувь, вертелись в цехах день-другой. А потом их ловили на барахолке – за перепродажей заводских сапог».

Так в чем же секрет побед рыбинских рабочих? «Побеждали кожевники упорством», — делает вывод автор статьи.

Строительство нового дубильного цеха, 1920-е годы

Сапоги для офицеров

И в такой тесноте, грязи, тяжелом запахе рыбинцы умудрялись изобретать новые методы производства. Местная газета часто пишет о достижениях кожевенников. К примеру, такая заметка тридцатых годов:

«Ценное изобретение рыбинского кожзавода. Здесь применяют новый способ обработки кож. Крупные кожи распиливают на два слоя: из верхнего вырабатывается хром и лайка, а из нижнего – стелечный полувал. Новый способ даст дополнительно 100 тыс. кв/м кожи. Этого достаточно для производства 500 тыс пар обуви».

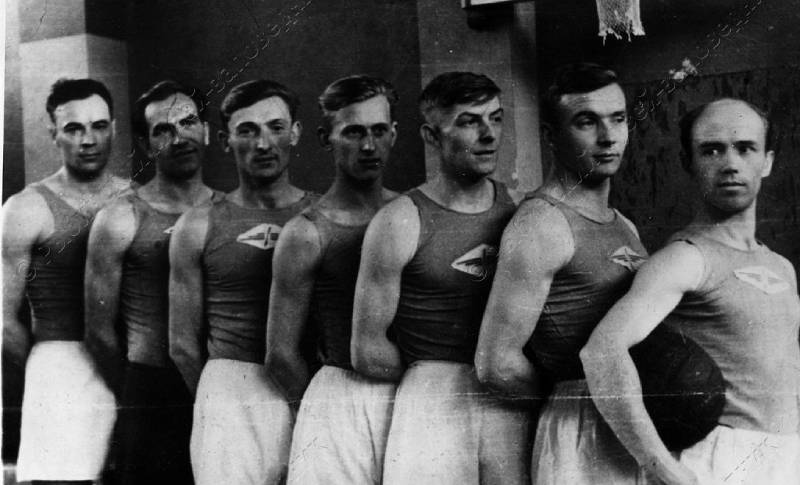

Для подъема духа рабочих в 1930 году на территории завода поставили первую в Рыбинске статую Ленина. А к 1933 году завод полностью реконструировали: отказались от выделки тонких мягких кож и начали производить жесткие кожи для низа обуви.

– Низ – это не только подошва, у сапога это носок, задник, головка. Эти части близко к земле, значит, должны быть достаточно крепкими, чтоб не промокать, не разваливаться. Этот прочный низ и делали из рыбинских кож, — рассказывает Оксана Гожалимова. Страна готовилась к войне: нужна была крепкая обувь – идти завоевательным походом в Европу.

В Великую Отечественную войну рыбинский кожзавод поставлял материал для военных сапог и ботинок: жесткие стелечные и подошвенные кожи. Но в армии кожаные сапоги – дорогую в производстве штучную обувь – с 1935 года массово заменили кирзой. Получается, наш завод работал для военной элиты – офицеров.

А советский пехотинец хотя и был обут в кирзачи или ботинки с обмотками, но всегда стремился раздобыть для себя обувь кожаную. Как солдат радовался, если ему удавалось достать сапоги – «не какие-нибудь кирзовые, а мягкие, яловые и, главное, по ноге». И, возможно, это были сапоги как раз из рыбинской кожи.

Военное время требовало увеличить скорость выработки кож. Пример остальным рабочим подавали стахановцы. «Северный рабочий» пишет в 1944 году: «В соцсоревнование включились стахановцы рыбинского кожзавода. Среди соревнующихся – жена фронтовика Анна Звонарева. Ежедневно она выполняла производственное задание выше на 185%. В соревновании рабочих кожевенной промышленности она завоевала второе место. Главк наградил тов. Звонареву ценной премией».

Анна Звонарева звучит в прессе и позже, когда предлагает рационализаторские идеи: «Стахановка Звонарева предложила установить около прокатного стана стол для кож, идущих под вал. До этого кожи складывались на пол, прокатчице приходилось нагибаться, чтобы поднимать их. Стан в это время работал вхолостую. Простое предложение облегчило труд и ускорило его». («Рыбинская правда», «Славный почин подхвачен!», 1947 год).

Измерение площади кожи

Инновации

Трудовые порывы рыбинцев в войну сдерживал дефицит то одного, то другого химиката. Тогда кожевенники проявляют смекалку. В сороковые на заводе возникает изобретение за изобретением: ручной труд заменяли механикой, недостающие элементы – подручными средствами.

Об этом постоянно рассказывает пресса. К примеру, в самом начале войны производство забуксовало: не хватало дубильного вещества, которым пропитывают кожу, чтобы она не промокала. В 1942 году «Рыбинская правда» написала заметку: «За последние месяцы кожевенный завод в числе отстающих. Мы не выполнили ни квартального, ни апрельского планов. И задолжали стране много продукции. Главная причина – недостаток дубителей – сейчас устранена, – говорит технический руководитель завода тов. Александров».

Судя по документам, именно Виталий Александров – главный новатор кожзавода. Он придумал, чем заменить дефицитный дубовый экстракт – его стали разбавлять еловым, благо елок в наших местах больше, чем дубов. За два года рыбинцы сэкономили 280 тонн дубового экстракта и 80 тонн кожевенного сырья. А процесс дубления сократили в несколько раз.

В 1946 году главному инженеру Виталию Александрову присвоили Сталинскую премию 3-й степени. А метод дубления кож назвали «рыбинским» и стали применять на всех предприятиях страны, изготовляющих жесткие кожи.

Александров не остановился на одной инновации. В 1947-м он изобретает барабан для золки кож. Золка – важнейшая часть обработки и одновременно очень трудный неприятный процесс. Еще в двадцатые годы это делали так: в цеху были три ямы с известковым раствором. Тяжелые мокрые шкуры перетаскивали вручную из ямы в яму. Перебирали их, вытаскивали, давали стечь. И снова погружали. Так шкуры готовили к удалению волос. Одну шкуру могли золить до двух недель.

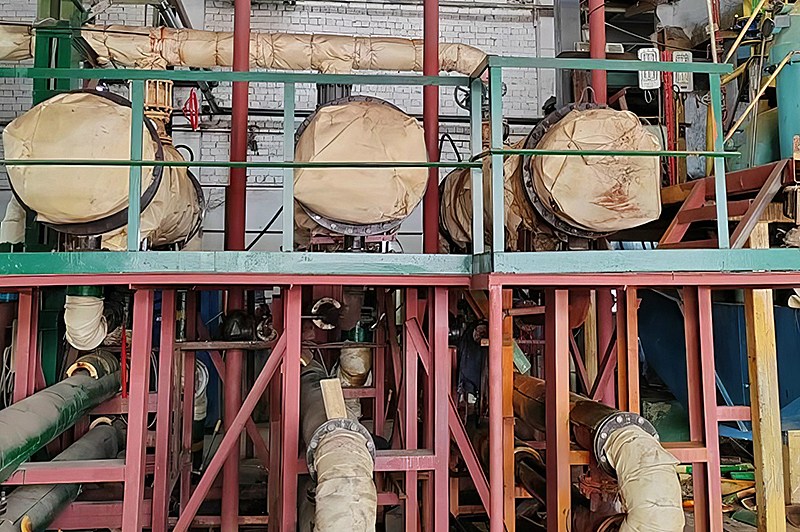

«Северный край» сообщает об изобретении: «Золку теперь будут производить во вращающихся барабанах. Это сократит процесс с недель до 40 часов, сэкономит материалы. Сейчас завод тратит два вагона извести в месяц, а с новым методом этого количества хватит на 5 месяцев». В 1955-м изобретение Александрова патентуют.

Вместе с барабаном исчезает и тяжелый ручной труд. Раньше шкуры вытаскивали из зольника трое рабочих. Один хватал сырье багром, а двое выбрасывали его на доски большими железными щипцами. Заметка в «Щербаковской правде» говорит, что в цехах станет чище и проще работать: «Метод поможет ликвидировать тяжелые и грязные работы по перезолке и чистке зольников» («Обязательства претворяются в жизнь», 1947 год).

Загрузка барабанов зольный цех, 1964 год

После войны

В послевоенные годы производство все более механизируется. Сырье больше не таскают из ямы в яму баграми и крюками: в цехах смонтировали 12 барабанов для золения шкур. Сушить кожи стали тоже механически, а не вручную. Для помощи рабочим появились проходной подошвенный каток, гидравлический пресс для отжима кож, кранбалка и другое оборудование.

Ассортимент продукции расширяется, к примеру, из мездры начали делать клей. И шерсть перестали выбрасывать – оборудовали полуавтоматическую линию по ее обработке.

Кожевники постепенно отходят и от армейского заказа – грубые кожи для сапог в таком количестве стране больше не нужны. Рабочие осваивают выпуск новых изделий, осветленных и эластичных кожтоваров. Продукцию завода поставляют на обувные фабрики Ленинграда, Костромы, Иванова, Ярославля.

Рыбинский кожзавод работает и сегодня. Но это уже совсем другая история.

Кожзавод сегодня

Не только местные обувщики приезжали за кожей. В 1994 году на заводе находились представители обувного предприятия из Португалии. После деловой части, по просьбе директора завода А. Обжорина, я доставил их на катере в Коприно на пикник…При общении с португальцами я тогда понял, что перспектива сотрудничества имелась, и полагаю, что она была плодотворной — иначе какой смысл было ездить им в такую даль…